等離子體清洗技術(shù)分類

20世紀(jì)60年代,人們開展了真空等離子體清洗的實(shí)驗(yàn)應(yīng)用研究。最初等離子體清洗用于硅片和混裝電路的清洗�����,例如用于去除半導(dǎo)體表面的有機(jī)污染物以保證良好的焊點(diǎn)連接�。隨著商用產(chǎn)品的問世,在低氣壓工作環(huán)境下操作不靈活、設(shè)備和維護(hù)成本高�、真空腔體龐大、生產(chǎn)效率低等不利條件日益突出,阻礙了等離子體清洗技術(shù)的更大突破�����。 在此背景下,自20世紀(jì)90年代開始,有關(guān)人員便紛紛開始進(jìn)行大氣壓下的等離子體清洗研究,以解決真空帶來的諸多問題。除了獲得潔凈的表面,經(jīng)等離子體處理后還能控制材料表面性質(zhì),以提高其耐磨����、耐腐、黏附等性能,這在許多應(yīng)用中起到了重要的作用��。

等離子體中存在大量的離子���、電子和自由基�,相對(duì)來說���,自由基的含量較多�,且壽命較長(zhǎng)�。利用等離子體產(chǎn)生的這些活性物質(zhì),可以分成物理清洗和化學(xué)清洗�����,比如以電場(chǎng)形成的等離子體�����,物理清洗就是���,等離子體中的帶電離子或電子在電場(chǎng)的作用下,向電極或需要清除的材料表面加速運(yùn)動(dòng)��,并發(fā)生轟擊����、濺射等過程,破壞污垢分子�,使其分解,再通過真空泵等方式抽出���;化學(xué)清洗就是利用這些高能粒子與材料基底的污垢發(fā)生化學(xué)反應(yīng)�����,基本的過程為��,高能粒子容易與污垢分子結(jié)合反應(yīng)產(chǎn)生新的自由基����,自由基不穩(wěn)定����,會(huì)分解而產(chǎn)生更小的分子或自由基��,依次進(jìn)行下去���,直至產(chǎn)生穩(wěn)定的易揮發(fā)的小分子產(chǎn)物����。在這個(gè)過程中�����,表面污垢分子與自由基的集合會(huì)釋放很多熱量�����,進(jìn)一步的推進(jìn)新的活化反應(yīng)����,這種方式有利于將材料表面的污垢分子徹底的清除掉。

等離子體清洗技術(shù)分類

經(jīng)常使用或被研究的兩種等離子體清洗技術(shù)可以分為低氣壓(真空)等離子體清洗技術(shù)以及大氣壓等離子體清洗技術(shù)���,下面將從這兩方面展開:

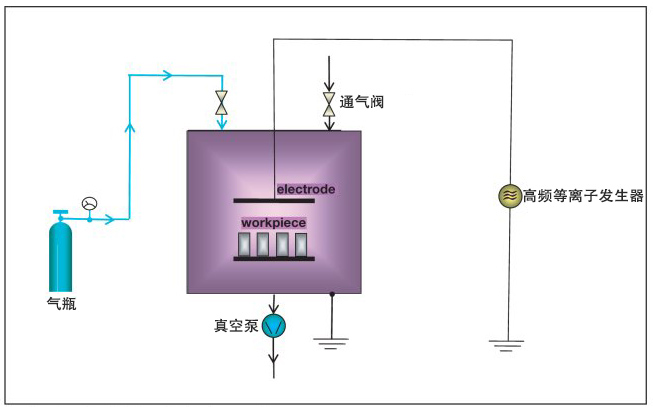

低氣壓(真空)等離子體清洗技術(shù)

低氣壓等離子體清洗技術(shù)��,顧名思義����,在低氣壓時(shí)��,離子間碰撞的概率減少����,能量損失少�,可以產(chǎn)生高密度且均勻的等離子體,同時(shí)氣體溫度不高��,這就使其得到很廣泛的應(yīng)用。輝光放電等離子體是在一定的氣壓條件下����,在電極間形成輝光等離子體,因?yàn)椴牧系膶?dǎo)電性�,所以被清洗的材料物體可以放置在電極或電極之間增加的偏壓電極上��;射頻等離子體是由于高壓交變電場(chǎng)形成�,射頻單電極放電適合于能量較高和范圍較大的情況����;約束等離子體是通過幾何或磁約束等離子體���,使其增強(qiáng)�,提高了等離子體密度。

典型的低氣壓等離子體清洗設(shè)備結(jié)構(gòu)

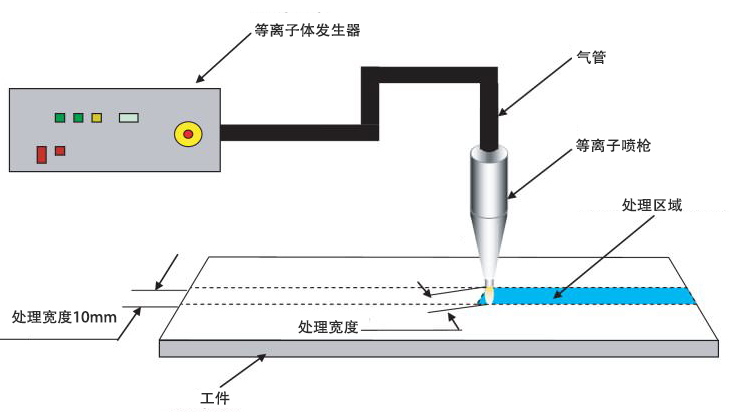

大氣壓等離子體清洗技術(shù)

大氣壓等離子體清洗技術(shù)是相對(duì)于低氣壓等離子體清洗技術(shù)的,低氣壓等離子體具有低溫的特征��,大氣壓等離子體可以產(chǎn)生更多的活性粒子��,但是所產(chǎn)生的氣體溫度過高�,且不穩(wěn)定,很容易就轉(zhuǎn)變到非均勻放電及弧光放電的狀態(tài)��。大氣壓放電中的電暈放電采用非對(duì)稱電極的形式����,采用尖端放電的電極,另一端采用較大面積的電極����,尖端放電雖然適合大氣壓的情況��,但由于其產(chǎn)生的等離子體不均勻�����,容易產(chǎn)生局部的電弧放電,因此一般只用于局部的清洗����。對(duì)于介質(zhì)阻擋放電,電極間含有絕緣介質(zhì)���,產(chǎn)生低溫非平衡的等離子體��,激發(fā)的電源需要一定的頻率���,被清除的材料受到體積的限制��,材料表面清潔度要求較高而難以滿足����。微波等離子體就是將微波的能量轉(zhuǎn)化為介質(zhì)氣體的內(nèi)能從而達(dá)到其放電的要求。

典型的大氣壓等離子體清洗設(shè)備結(jié)構(gòu)

等離子體清洗技術(shù)在很多領(lǐng)域已得到了實(shí)際應(yīng)用��,尤其是在半導(dǎo)體業(yè)與光電產(chǎn)業(yè)�����、電子資訊工業(yè)等高科技領(lǐng)域具有重要的地位����。 等離子體清洗技術(shù)可以用于各種材料的表面清潔與改性�����,通過使用不同種類的工作氣體��,不同的等離子激發(fā)頻率�����,不同的等離子體產(chǎn)生環(huán)境����,可以達(dá)到不同的清洗效果。